Bekkers Metaalspuitwerken

Levensduur van industriële componenten tot wel factor tien verlengd

Slijtage is onvermijdelijk, stilstand niet

In het Brabantse Geffen worden dagelijks industriële componenten nieuw leven ingeblazen. Niet met standaardreparaties, maar met een specialistische techniek: thermisch spuiten. “We kunnen een onderdeel herstellen of opwaarderen, zodat het er weer jaren tegenaan kan”, vertelt directeur Rob Didden van Bekkers Metaalspuitwerken. “Dat is niet alleen duurzaam, maar ook vaak de snelste en daardoor de goedkoopste oplossing voor de klant.”

Tekst: Jeanette van Swaal

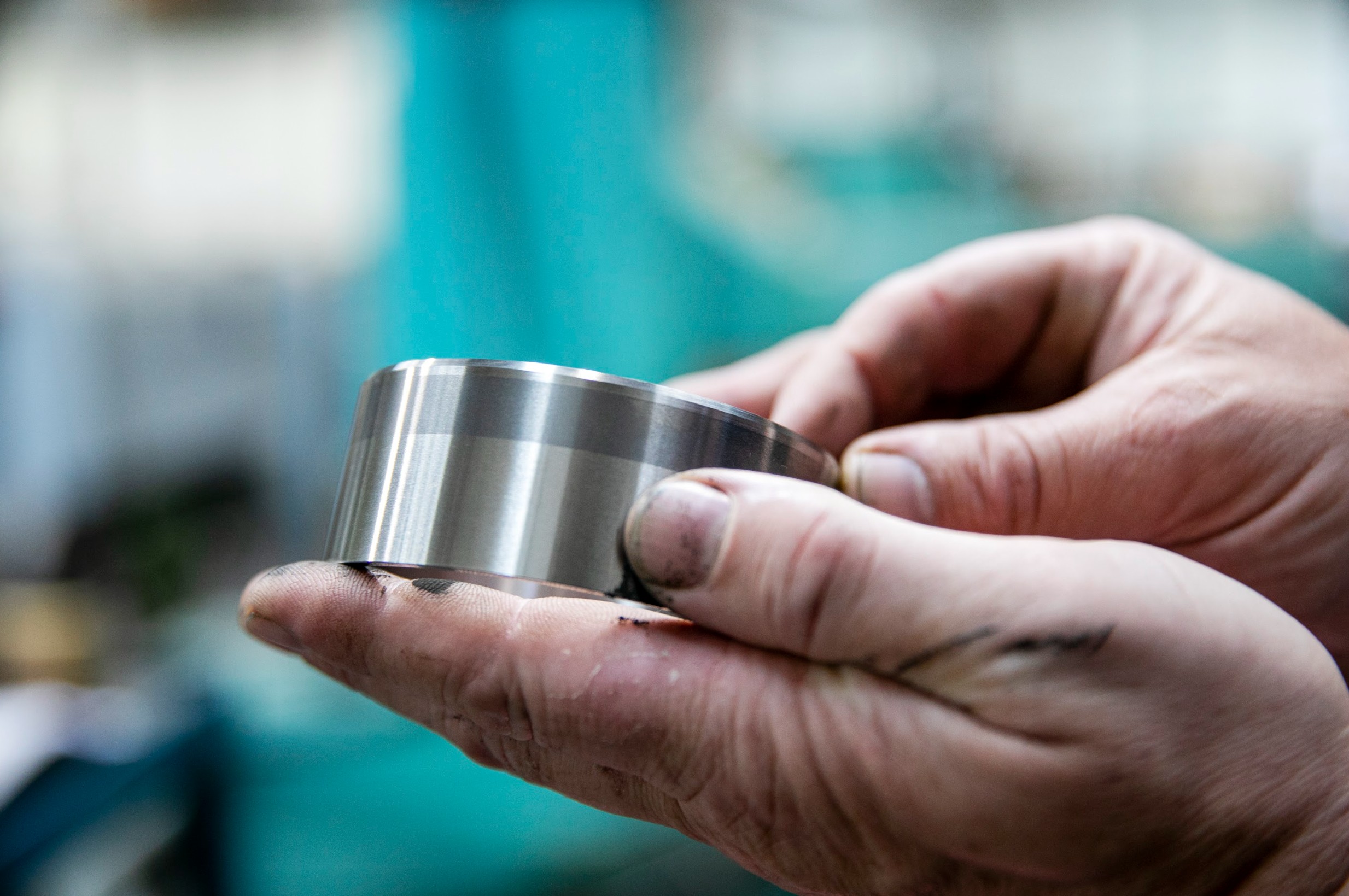

Thermisch spuiten is een relatief onbekende, maar onmisbare techniek in sectoren waar slijtage, corrosie of temperatuur componenten aantast. “We brengen een nieuwe laag aan op het materiaaloppervlak, waardoor het onderdeel weer voldoet aan de gewenste specificaties”, legt hij uit. “Denk aan een slijtvaste laag op een as of een thermische barrière coating in een turbineverbrandingskamer.” De toepassingen variëren van medische en procesinstallaties tot offshore, petrochemie- en scheepvaarttoepassingen.

Repareren én verduurzamen

Bekkers Metaalspuitwerken is al meer dan vijftig jaar gespecialiseerd in het herstellen, reviseren en beschermen van componenten. “We doen allesbehalve lassen”, zegt Didden. “Onze techniek is onder meer geschikt voor onderdelen die moeilijk vervangbaar zijn of waarvan de levertijd voor een nieuw exemplaar te lang is. Maar we doen ook preventief werk, waarbij we nieuwe componenten meerwaarde geven vóórdat ze in gebruik gaan.”

Het circulaire karakter van hun werk is een belangrijk pluspunt. “Je hoeft geen nieuw onderdeel te bestellen of een hele installatie stil te leggen. Met relatief weinig materiaalgebruik verlengen we de levensduur van het bestaande onderdeel, soms wel met een factor vijf tot tien.” Zo worden onder meer pompafdichtingen, turbineonderdelen of lagerschalen hersteld of preventief voorzien van slijtvaste lagen.

Gespecialiseerde niche

In Nederland is slechts een handvol bedrijven actief in thermisch spuiten als externe dienst. Daarnaast zijn er grote bedrijven zoals de AirFrance-KLM-motorenwerkplaats die de techniek intern toepassen. “Het is echt een nichemarkt met hoge kwaliteitseisen en vakmanschap.” Bij Bekkers zijn zestien mensen in dienst, waarvan vier thermische spuiters. “Dat zijn echte vaklui. Thermisch spuiten is deels te automatiseren, maar het instellen van de juiste parameters en het correct maskeren vraagt ervaring en gevoel.”

De techniek wordt toegepast bij urgente reparaties, wanneer een fabriek stilligt, én bij serieproducten. “We werken zowel voor onderhoudsdiensten als voor componentenproducenten. In het eerste geval is tijd vaak een bepalende factor.

We hebben wel eens drie dagen 24 uur achter elkaar doorgewerkt om een fabriek weer in bedrijf te krijgen. Dit is natuurlijk uitzonderlijk maar geeft wel aan hoe flexibel we als bedrijf kunnen zijn.”

Oppervlakte met extra eigenschappen

De kracht van thermisch spuiten zit in de toevoeging van eigenschappen die bestaande materialen niet hebben. “Een metalen onderdeel kan door onze behandeling ineens extreem slijtvast, hittebestendig of elektrisch isolerend worden. Dat bereik je met andere technieken niet altijd.” Zo bewerkt Bekkers bijvoorbeeld verbrandingskamers van stationaire turbines. “Daar brengen we een laag aan – ook wel thermische barrièrecoating genoemd – waardoor de temperatuur aan de binnenzijde van het materiaal met wel 200 graden verlaagd wordt.”

De techniek heeft ook fysieke beperkingen. “Je kunt geen onderdelen behandelen die gevoelig zijn voor hoge temperaturen, zoals kunststof en papier, en we kunnen niet ‘om het hoekje’ spuiten. Heel kleine inwendige diameters zijn ook lastig. Maar binnen deze fysieke beperkingen is er veel mogelijk.”

Scheepvaart en offshore

Een van de belangrijke afzetmarkten is de maritieme sector. “Alle nieuwgebouwde schepen krijgen tegenwoordig asafdichtingen met een slijtvaste coating. Stilstand is enorm kostbaar, dus preventieve slijtagebestrijding is pure winst.” Ook in de petrochemie en offshore biedt thermisch spuiten een uitkomst, bijvoorbeeld bij corrosiebescherming. “In zee-omgevingen verlengen we de levensduur van onderdelen met vijftien jaar.”

Vakmanschap en vertrouwen

Volgens Didden is het succes van Bekkers niet alleen te danken aan de techniek. “We doen wat we zeggen. En we gebruiken alleen A-materialen van gerenommeerde producenten. Klanten weten dat ze op ons kunnen rekenen.” Ook de bedrijfscultuur speelt een rol. “Onze mensen zijn trots op hun werk. Als er een spoedklus is, vragen we: ‘Jongens, wie wil helpen?’. En dan staan ze ervoor. Die trots en betrokkenheid voel je.”

De sfeer blijft familiair, ook al is het bedrijf al 15 jaar in Noorse handen. “De eigenaar is zelf ook betrokken. We blijven een platte organisatie waar iedereen elkaar kent.”

Groei met verstand

Grote ambities? “We willen zeker groeien, maar wel gecontroleerd. Vakmensen zijn moeilijk te vinden, dus leiden we ze zelf op. We nemen elk jaar iemand aan en bieden interne scholing. Zo borgen we de kwaliteit.”

Nieuwe technieken zoals lasercladden of cold sprayen worden op afstand gevolgd. “Het zijn interessante ontwikkelingen, maar vaak nog duur en beperkt toepasbaar in onze markt.”

Voorlopig ziet Didden vooral groei in de huidige praktijk. “We krijgen steeds meer aanvragen, vaak via-via. Als je één keer hebt bewezen dat je snel, goed en betrouwbaar kunt leveren, komt de rest vanzelf.”