Atlas Copco Rental

Rik De Bleser (foto: Axel Verhoustraeten)

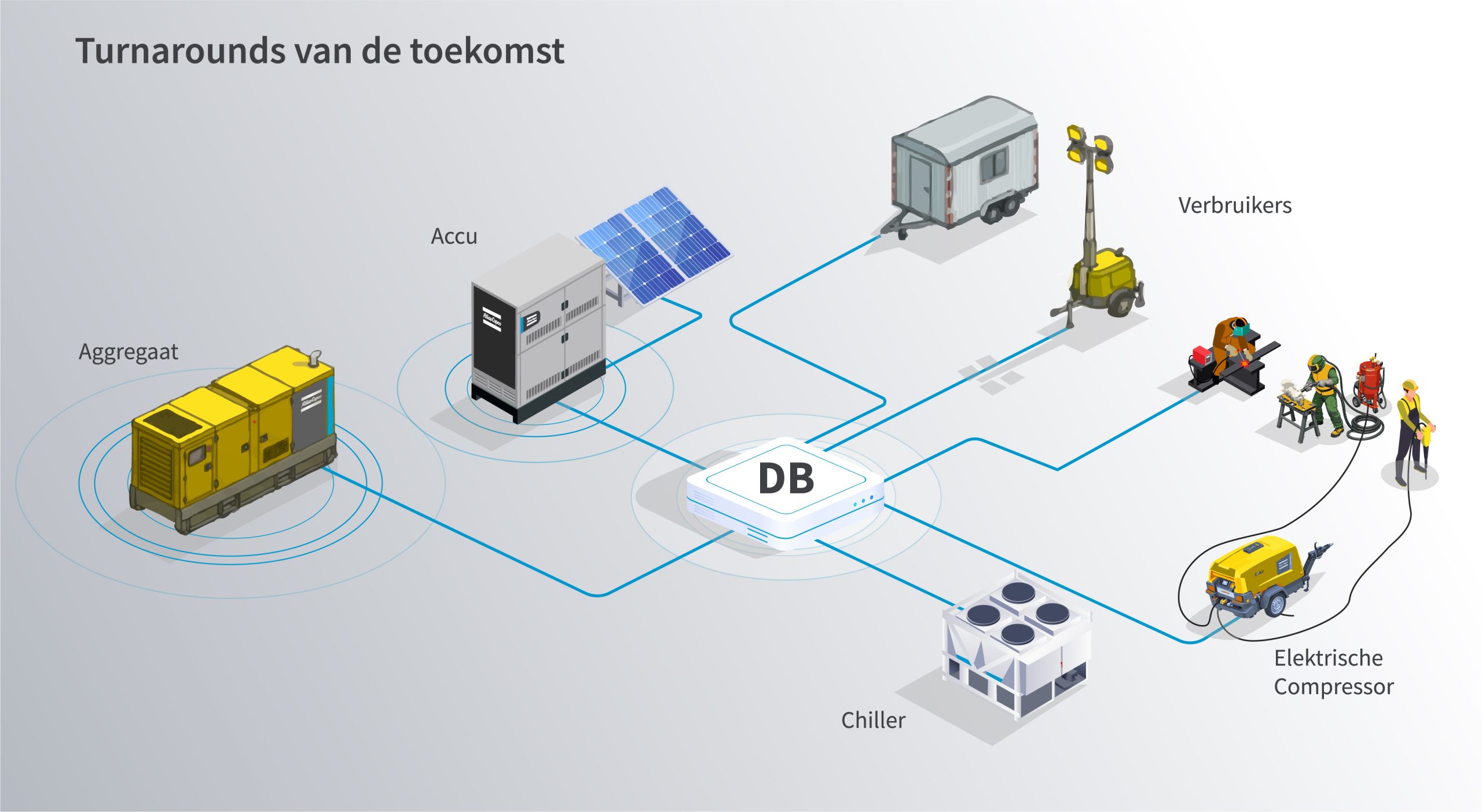

Turnarounds van de toekomst

Hoe voer je onderhouds- en inspectiewerken zo efficiënt mogelijk uit, met minimale impact op energieverbruik en CO2-uitstoot? Volgens Rik De Bleser, project & business development lead bij Atlas Copco Rental, spelen hybride energie-opstellingen daarin een steeds centralere rol. “Door energie slimmer te organiseren, verbruik je alleen wat echt nodig is tijdens een fabrieksstop.”

Tekst: Ellen Weber

Valt een turbocompressor van een staalfabriek uit, begeeft een stoomketel het of laat de koelinstallatie van een melkfabriek het afweten? In korte tijd kan Atlas Copco Rental tijdens noodgevallen of breakdowns een oplossing bieden, vertelt Rik De Bleser van Atlas Copco Rental. “Met onze verhuur van materieel ontzorgen we industriële klanten in al hun utilities: perslucht, stikstof, stroom, stoom en koeling. Niet alleen bieden we 24/7 oplossingen voor noodgevallen en breakdowns, maar ook voor turnarounds. Wij zijn aanspreekpunt op één adres en kunnen snel schakelen.”

Hybride energy-hub

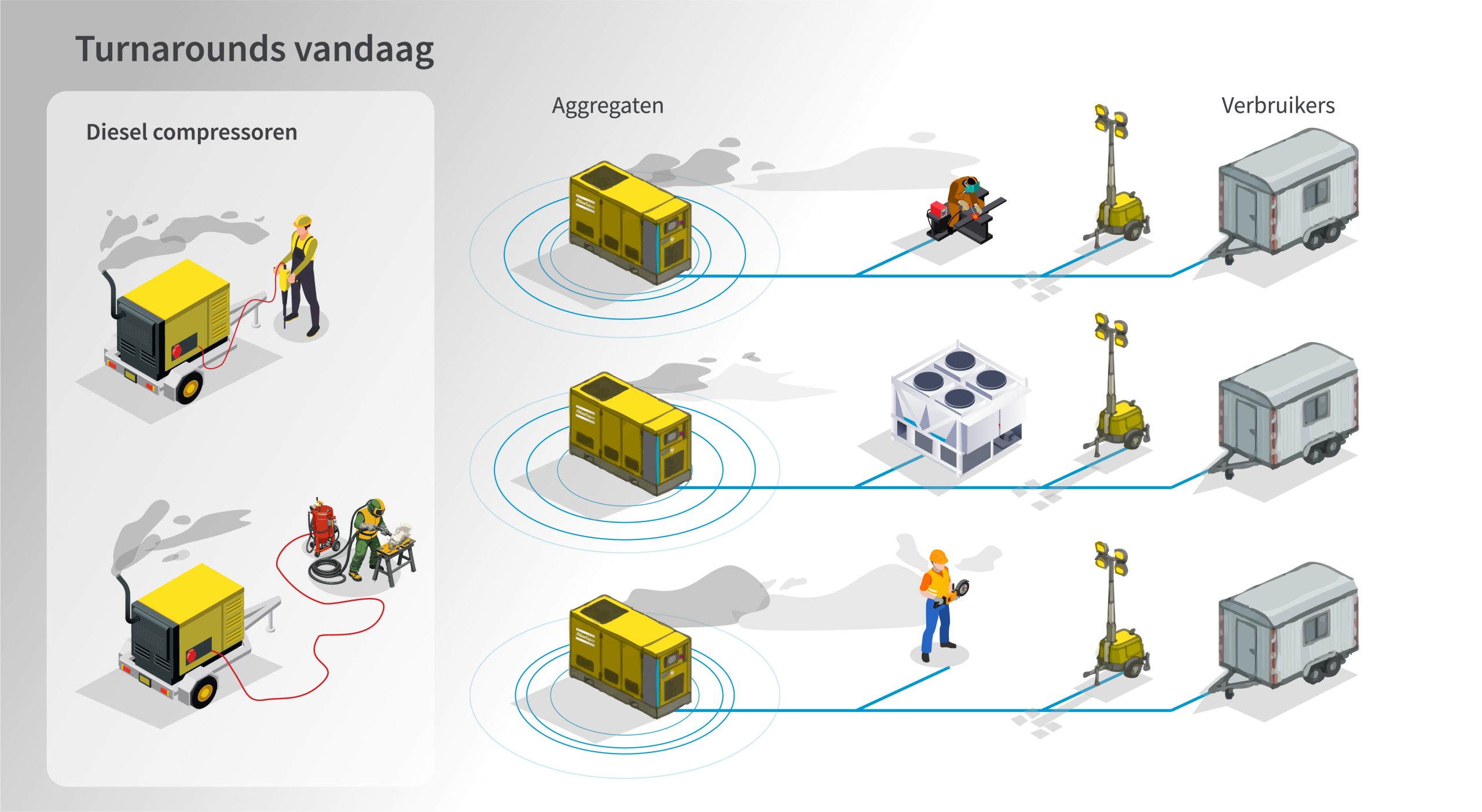

Atlas Copco heeft een duidelijke visie op hoe je turnarounds efficiënt en energiezuiniger kunt uitvoeren. De Bleser vertelt hoe turnarounds nu meestal worden ingericht. “Vaak wordt de hele plant in een shutdown gebracht, en worden er op verschillende plekken kleine dieselcompressoren en aggregaten geplaatst. Elke locatie heeft een eigen voorziening, maar een groot deel van de tijd draaien de machines onderbelast. Dat betekent dat ze onnodig diesel verbruiken, wat slecht is voor de levensduur van de motor en voor het milieu.”

Centrale rol in turnaround

Volgens Atlas Copco Rental is een hybride opstelling veel slimmer. De Bleser: “In plaats van te werken met individuele compressoren of generatoren, creëren we één centrale energiehub met een Stage V-genset in combinatie met een batterij. Dankzij Stage V is de uitstoot van fijnstof lager. Bovendien draait het dieselaggregaat enkel wanneer de batterij moet worden opgeladen.” De batterij voedt het distributiepaneel, van waaruit verschillende compressoren worden gevoed. Op die manier speelt de energiehub een centrale rol in de turnaround. Dit is volgens De Bleser een betrouwbare oplossing. “In de vijf jaar dat we met hybride opstellingen werken, hebben we nog nooit te maken gehad met een volledige stroomuitval. Stel dat er iets misgaat met de batterij, dan neemt de generator het over. En begeeft de generator het, dan kan de batterij het overnemen totdat wij een interventie hebben gedaan.”

Elektrische compressoren

Voor dieselcompressoren heeft Atlas Copco Rental een elektrisch alternatief. “Soms draaien er tijdens een turnaround 30 tot 40 compressoren stationair, plus daarbij nog een aantal generatoren”, vertelt De Bleser. “Door de inzet van elektrische compressoren bespaar je diesel en voorkom je dat een klein aggregaat stationair draait terwijl deze eigenlijk niet nodig is. De elektrische compressor start pas wanneer het nodig is en stopt zodra het kan. De hybride opstelling functioneert altijd op een optimaal punt.”

Betrouwbaar alternatief

De elektrische compressoren die Atlas Copco Rental inzet, gaan al jaren mee. De Bleser: “We gebruiken ze ook in offshore applicaties, onder zware omstandigheden. We zien minder breakdowns dan met dieselcompressoren in dat formaat. Dat komt omdat dieselcompressoren vaak onderbelast zijn. Als je machines niet correct gebruikt, dan zijn ze heel gevoelig. Met een elektrische compressor heb je dat probleem niet. Inmiddels hebben elektrische compressoren bewezen dat het werkt: ze zijn een betrouwbaar alternatief.”

Meedenken in vroeg stadium

Graag denkt Atlas Copco Rental in een vroeg stadium mee over het organiseren van een turnaround. “Vaak zijn er verschillende soorten werkzaamheden. Denk aan industriële tools die met perslucht aangestuurd moeten worden, het inrichten van een aannemersdorp met een grote tent, gasdetectie en explosiemetingen. En natuurlijk verlichting, want er wordt tijdens een turnaround 24/7 doorgewerkt.” Deze verschillende zaken kan Atlas Copco allemaal regelen.

Productie kan doorgaan

Ook denkt De Bleser graag mee over hoe kritische processen kunnen blijven doorgaan. Onlangs deed Atlas Copco een mooi project in de Antwerpse haven. De productie van een fabriek kon niet zomaar worden gestopt, dat zou miljoenen euro’s per dag kosten. Toen heeft Atlas Copco Rental een tijdelijke oplossing naast de bestaande geplaatst. “De perslucht namen we over, de productie is gewoon blijven doordraaien terwijl de technische onderhoudswerkzaamheden plaatsvonden. De fabriek heeft eigenlijk niets ondervonden van de turnaround. Als zulke projecten goed verlopen en de klant is positief, dan geeft dat veel voldoening.”

Reductie CO2-emissies

Waar Atlas Copco in 2026 echt op wil inzetten, is CO2-reductie. De Bleser: “Door het plaatsen van een energiehub kun je brandstof besparen. Dat is beter voor onze eigen gezondheid, maar we kijken ook naar het grotere plaatje: CO2-besparing.” Atlas Copco neemt klanten daarin mee vanaf het begin. “We laten zien hoeveel CO2-emissie we verwachten als je voor een bepaalde oplossing kiest. Tijdens de turnaround kunnen klanten in het online klantenportaal live zien wat de CO2-emissies zijn. Indien nodig kunnen we zaken bijstellen. Na afloop tonen we in een rapportage aan wat we vooraf hebben verteld en welke CO2-reducties we daadwerkelijk hebben gerealiseerd. Met onze energiezuinige aanpak willen we ons onderscheiden.”