Metaltop

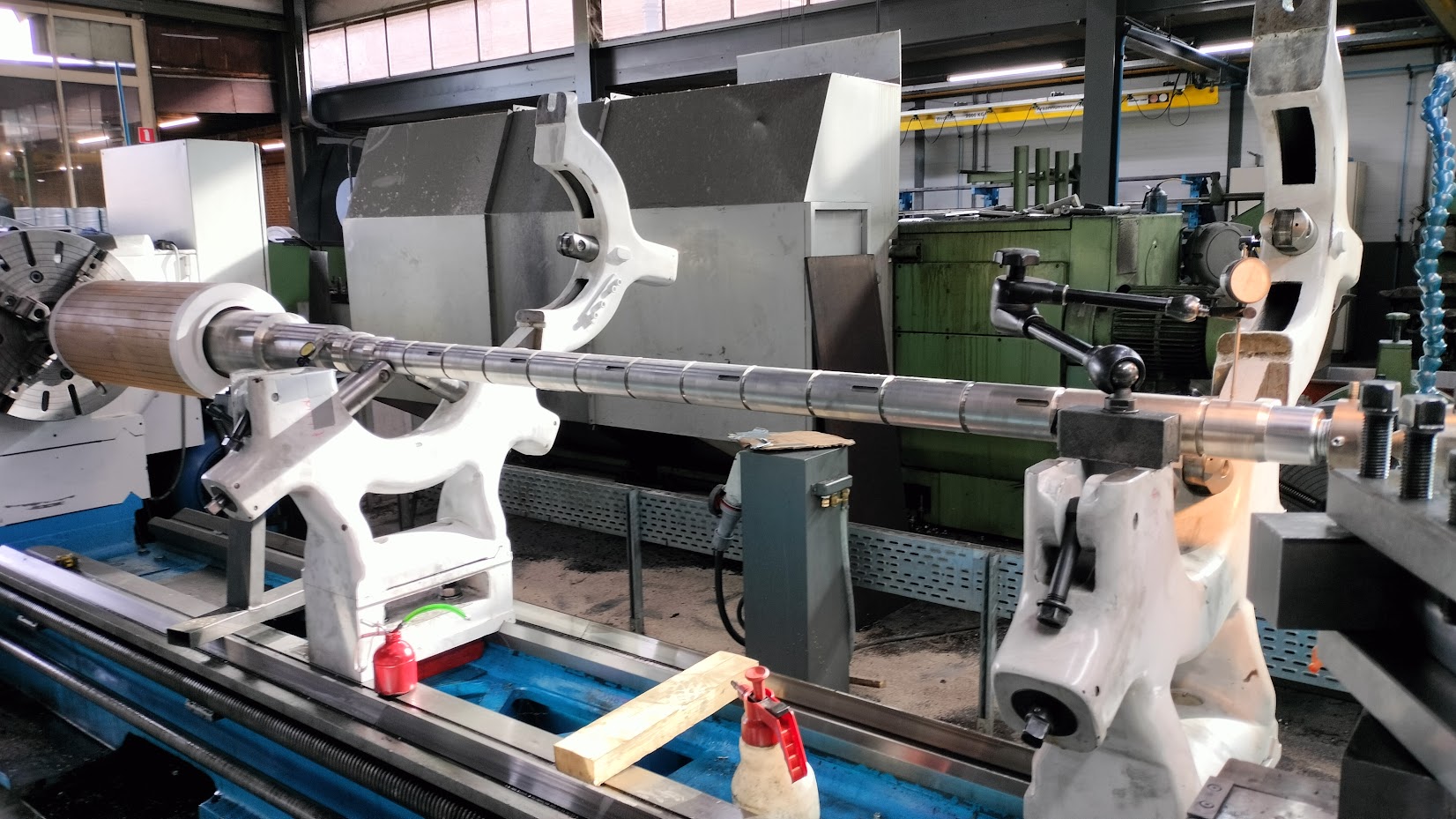

As op de draaibank uitklokken e.d.

Enorm potentieel door thermisch spuiten

Het aantal machineonderdelen in de Nederlandse industrie dat beter zou kunnen presteren en langer mee zou kunnen gaan dan nu, is groot. “Heel groot”, versterkt Niels Heim van Metaltop. De oplossing heeft hij ook: goede en gericht toegepaste metallische en keramische deklagen.

Tekst: Kim de Booij

“Heel veel machinedelen worden onterecht vroegtijdig verschroot omdat er geen gebruik is gemaakt van goede oppervlaktebehandeling”, begint Heim zijn betoog. “Met een thermisch gespoten deklaag gaan onderdelen wel tien keer langer mee. Toch maakt nog lang niet iedereen (volledig) gebruik van alle opties. Vaak gewoonweg doordat men de mogelijkheden niet kent. Maar er kan ontzettend veel. Het verbeterpotentieel is enorm.”

Voor ieder slijtagedeel

Klanten van Metaltop kennen de voordelen al. “Ze hebben thermisch spuiten inmiddels in hun productontwerp en/of onderhoudsstrategie ingebed. Graag zouden we ook andere machinebouwers en MRO-bedrijven in de industrie laten zien wat de mogelijkheden zijn. We hebben oplossingen voor ieder bewegend deel van je machine of installatie: asbussen, pompassen, lagerhuizen, zuigerstangen, liners, tandwielen, afdichtingen, noem maar op.”

Complexiteit en tijd

“Het ligt er wel aan hoe complex die onderdelen zijn en hoe snel je ze nodig hebt”, vult Jos van Keulen aan. Hij is sales engineer bij Metaltop en specialist in reparaties en revisies. “Een complexe as kost vaak duizenden euro’s om te vervangen. Kies je voor reparatie of revisie, dan ben je veel goedkoper en zelfs beter uit. Goede herstel en verduurzamingstechnieken verdienen zichzelf meermaals terug. En als er sprake is van tijdsdruk, is reparatie of revisie ook de beste keuze. Binnen enkele dagen heb je je onderdeel retour. Maar soms kan nieuwbouw juist weer interessanter zijn. We geven daar graag advies in.”

Nieuwe technieken

De situaties waarin thermisch spuiten waardevol kan zijn, zijn de laatste jaren toegenomen. “Dat komt door nieuwe en verbeterde procestechnieken”, vertelt Van Keulen. “Voorheen had je elektrisch draadspuiten, vlamspuiten en plasmaspuiten. Nu zijn daar technieken als HVOF, HVAF en lasercladden bijgekomen. Daarmee zijn zowel de toepassingsmogelijkheden als de kwaliteit van deklagen toegenomen.”

Wat is de beste?

Met zoveel mogelijkheden rijst natuurlijk de vraag: wat is de beste? “Dat is geheel afhankelijk van de situatie”, begint Van Keulen. “Voor welke toepassing wordt het onderdeel gebruikt? Op welke manier wordt het belast? Wat is het basismateriaal? Hoe snel moet het onderdeel retour? Het is heel complex. Het komt ook voor dat er verschillende technieken voor één onderdeel worden gebruikt.”

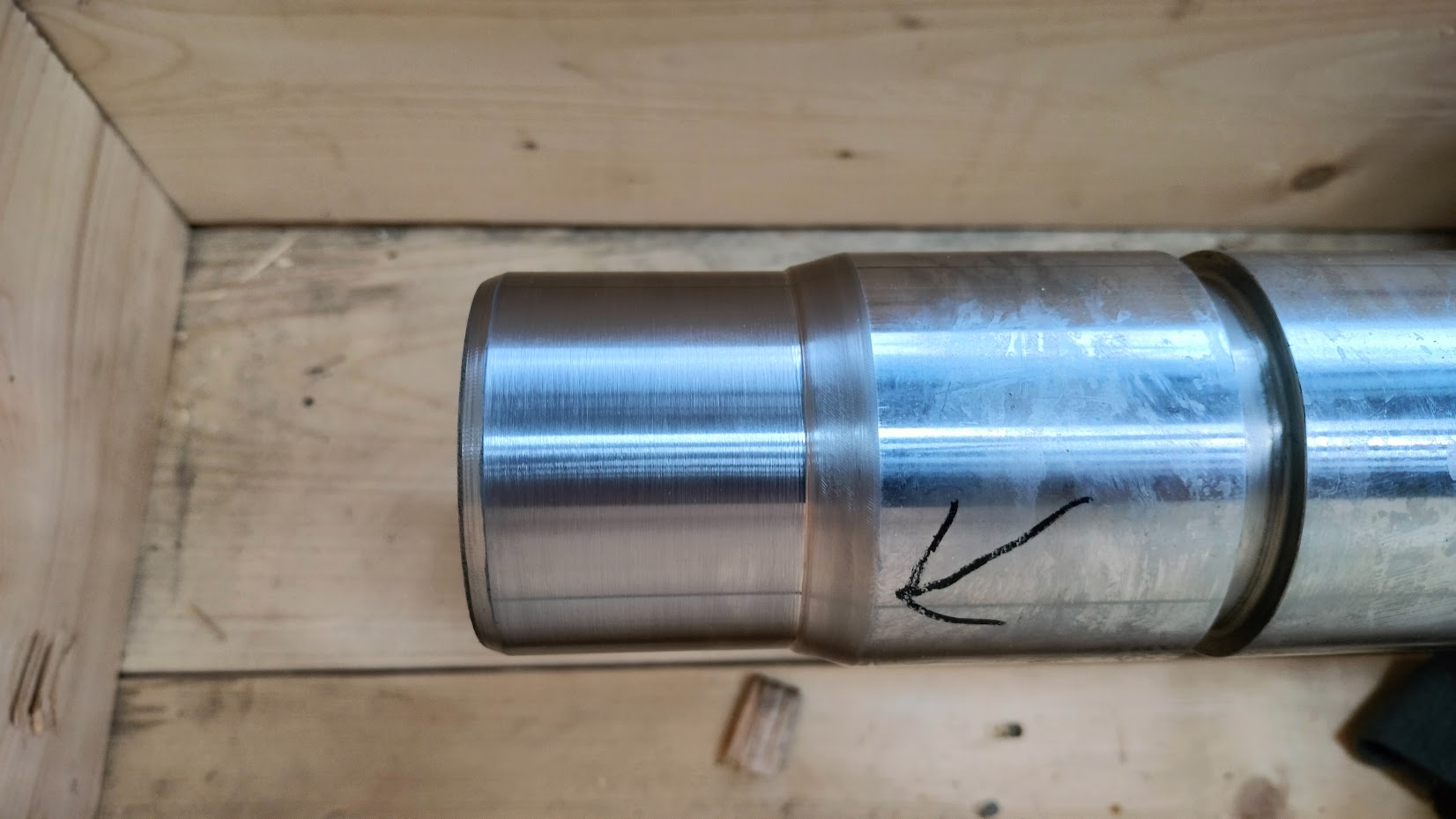

Beschadigde passing voor het bewerken

Gericht behandelen

“Vaak wordt gedacht dat je een onderdeel volledig moet behandelen”, haakt Heim hierop in. “Maar het volstaat om alleen het gedeelte te behandelen dat daadwerkelijk belast wordt. Per onderdeel kunnen er wel meerdere van die belaste oppervlakken zijn. Per oppervlak kijken we dan wat de beste materiaal-/procescombinatie is.”

Nieuwe generatie, nieuwe werkwijze

Om dat te kunnen bepalen, is veel kennis nodig. En die kennis verdwijnt met pensionerende medewerkers langzaam uit de industrie. Heim ziet dat ook. “Je ziet dat met de nieuwe generatie ook een nieuwe werkwijze zijn intrede doet. Informele alleskunners zoals Jos, met veel kennis, ervaring en pragmatisch denken, maken plaats voor medewerkers die uitgeschreven processen volgen, met alle gevolgen van dien.”

Van Keulen benoemt er één: “Wat je ziet is dat als iets afwijkt van de tekening, het onderdeel al gauw wordt afgekeurd. Maar wij kijken er vanuit onze ervaring anders naar. Bij Metaltop kijken we vooral naar wat een onderdeel moet doen, of het kritisch is en of het functioneel inzetbaar is. In plaats van afkeuren is reparatie in de meeste gevallen de betere keuze. Veel herstelde onderdelen verlaten ons bedrijf overigens robuuster dan ze voorheen ooit waren.”

Kennisoverdracht

Zelf staat Van Keulen ook aan de vooravond van zijn pensioen. “Ik hoop volgend jaar 67 te worden en dan is het, na 38 jaar Metaltop, wel mooi geweest. Daarom ben ik nu twee collega’s, jonge jongens, aan het opleiden. Dat gaat heel goed. Ze zijn leergierig en pakken het snel op. Het geeft veel voldoening om te zien hoe hun zelfvertrouwen groeit. Mede daardoor blijf ik mijn werk, ook in dit laatste jaar, nog zo leuk vinden. Ik weet dat ik het straks met een gerust hart kan loslaten. Daar heb ik alle vertrouwen in.”

Bron aan informatie

Dat vertrouwen heeft Heim ook en dat wordt gesterkt door de wetenschap dat er binnen Metaltop een flinke database is opgebouwd met waardevolle informatie. “Jos kan natuurlijk nooit 37 jaar aan ervaring overdragen. Het belangrijkste is dat de jongere generatie leert hoe ze een vraagstuk moeten aanpakken. Welke informatie heb je nodig? Waar moet je rekening mee houden? Wat zijn de mogelijke risico’s? Dat kun je leren. En onze database vormt een enorme bron aan informatie. We hebben soms meer informatie over de producten dan de fabrieken zelf.”

Wat ook verdwijnt

Kennis is echter niet het enige dat verdwijnt, ziet Van Keulen. “Ook leverbare onderdelen van oudere installaties. Dat zie je bijvoorbeeld in de petrochemie. Veel onderdelen zijn niet meer verkrijgbaar, maar wij kunnen de oude onderdelen wel herstellen. Daarna kunnen ze weer vele jaren mee.” “En als we onderdelen niet naar de originele maat kunnen herstellen”, vult Heim aan, “kunnen we de constructie vermaken met behoud van functionaliteit.”

Nageslepen passing na het lasercladden

Lasercladden

Lasercladden kan in die situaties een goede optie zijn. Van Keulen: “Deze techniek is ideaal wanneer je wat meer massa nodig hebt. Met lasercladden kun je namelijk een dikkere laag aanbrengen. Die laag is vervolgens ook zwaar te belasten en slagvast. Een beperking is wel is dat het lasercladden niet altijd toegepast kan worden op kwetsbare onderdelen en je beperkt bent in materiaalcombinaties; het is en blijft een lasproces.”

Vakmanschap

Het blijft dus steeds een puzzel welke methode wanneer de beste is. “Het mooie van Metaltop is, wat er ook het beste past, wij hebben het in huis”, aldus Van Keulen. “Vaak zie je ook pas op de draaibank, als je een onderdeel opschoont, wat de schade precies is. Dan kan iets wat recht geacht werd toch krom zijn. Of je komt ineens een oude deklaag tegen waardoor de beoogde dunne HVOF-laag plots geen optie meer is. Wij werken namelijk altijd vanuit het basismateriaal. Vooral op dit soort momenten komt het aan op vakmanschap.”

Nodig Metaltop uit

Mede daarom werkt Metaltop deels nog met conventionele draaibanken. Heim: “Voor dergelijk maatwerk is een CNC-draaibank eerder een belemmering dan een hulp. Het gaat puur om product- en proceskennis en veel ervaring. Dat maakt ons vak ook mooi en uitdagend. We kunnen echt waarde toevoegen door mee te denken. Overigens niet alleen tijdens het werk, maar ook in de voorbereiding van een revisie- of onderhoudsplan. Nodig ons eens in die fase uit. We brengen onze kennis graag in, ook als er nog geen concrete opdracht aan verbonden is. Wellicht dat er heel andere, betere oplossingen op tafel komen.”

Koud proces

Een van de voordelen van thermisch spuiten is dat het te behandelen product, anders dan bij oppervlaktebehandelingen zoals harden of oplassen, relatief weinig verhit wordt. Daarom wordt thermisch spuiten ook een koud proces genoemd. Dankzij de lage temperaturen is de kans op aantasting of vervorming van het te behandelen onderdeel nihil.

HVOF / HVAF

HVOF (High Velocity Oxygen Fuel) is samen met de recentere ontwikkeling van HVAF (High-Velocity Air Fuel) een innovatieve vorm van thermisch spuiten waarbij coatingmateriaal met supersonische snelheid op het oppervlak wordt gespoten. Hierdoor hecht het materiaal extreem goed en ontstaat er een uiterst dichte, sterke en slijtvaste coating. Het bijzondere aan deze vorm van thermisch spuiten is dat bijna alle materialen compatible zijn en heel dunne lagen effectief kunnen worden aangebracht.